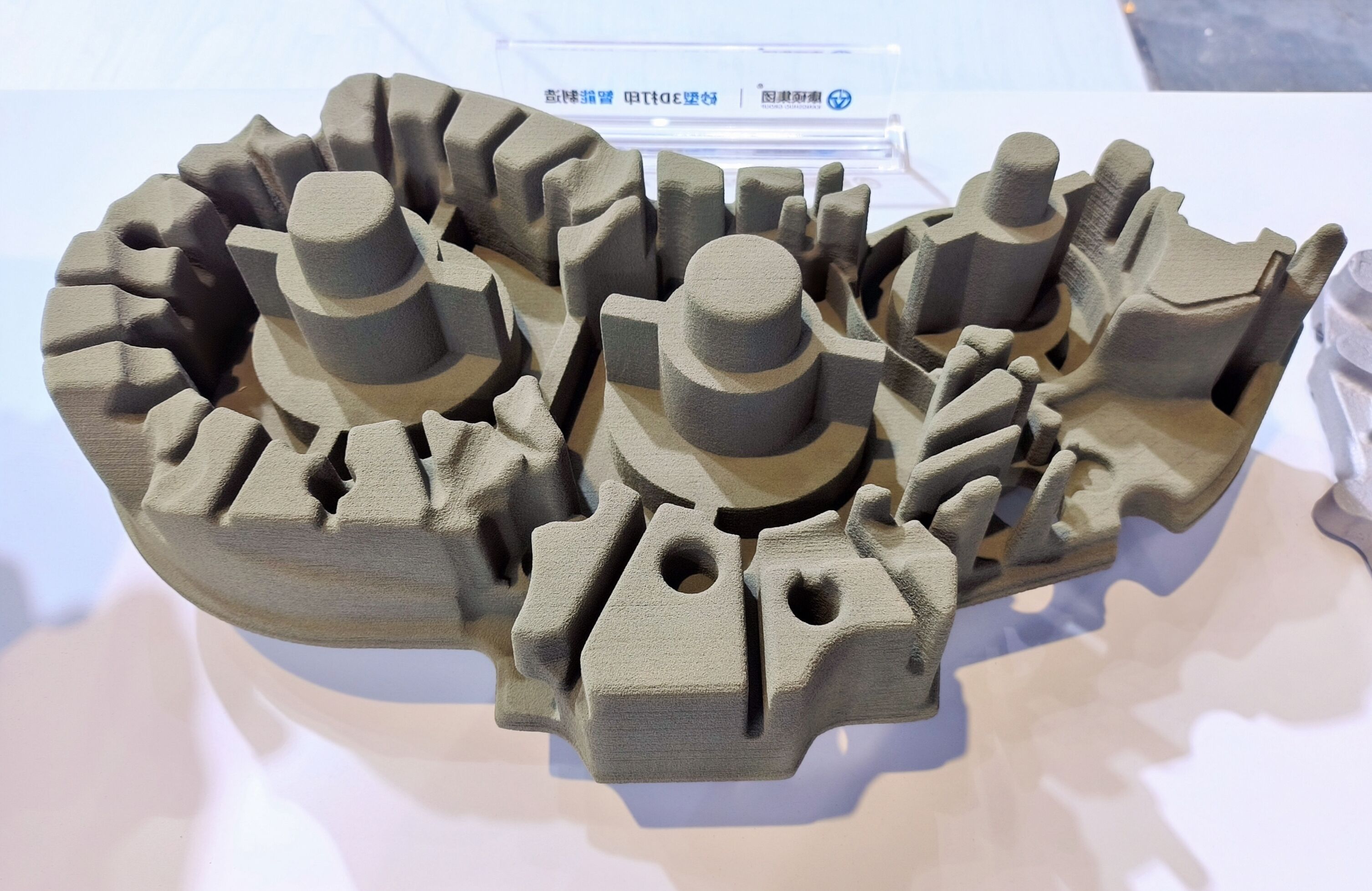

중력 금형 주조

중력 금형 주조(GPM)는 반복 사용이 가능한 영구 금형을 활용하고 용융 금속을 금형 내부의 캐비티로 흘려보내는 데 중력을 이용하는 고도화된 금속 주조 공법입니다. 이 공정은 제조 기술에서 효율성과 정밀성을 결합한 중요한 발전을 보여줍니다. 공정은 우선 최적의 유동 특성을 확보하고 용융 금속이 너무 일찍 응고되지 않도록 하기 위해 금형을 예열하는 과정부터 시작됩니다. 금형이 원하는 온도에 도달하면, 용융 금속을 주의 깊게 캐비티 안으로 붓게 되며, 중력의 작용에 따라 자연스럽게 모든 공간을 채우게 됩니다. 일반적으로 고급 공구강 또는 철재로 만들어진 영구 금형은 수천 번의 주조 사이클을 견딜 수 있어 중간에서 대량 생산에 매우 경제적입니다. 이 공법은 우수한 표면 마감, 엄격한 치수 공차 및 일관된 기계적 성질을 가진 부품 제작에 뛰어납니다. 일반적인 적용 사례로는 자동차 부품, 펌프 하우징, 전기 부속품 및 다양한 산업용 기계 부품 등이 있습니다. 이 기술은 구조적 완전성이 높고 매끄러운 표면 마감이 요구되는 부품 제조 시 특히 두드러진 성능을 발휘합니다. 또한 알루미늄, 구리, 마그네슘 합금 등 다양한 금속 재료를 사용할 수 있어 소재 선택의 폭이 넓습니다.