pengecoran cetakan tetap gravitasi

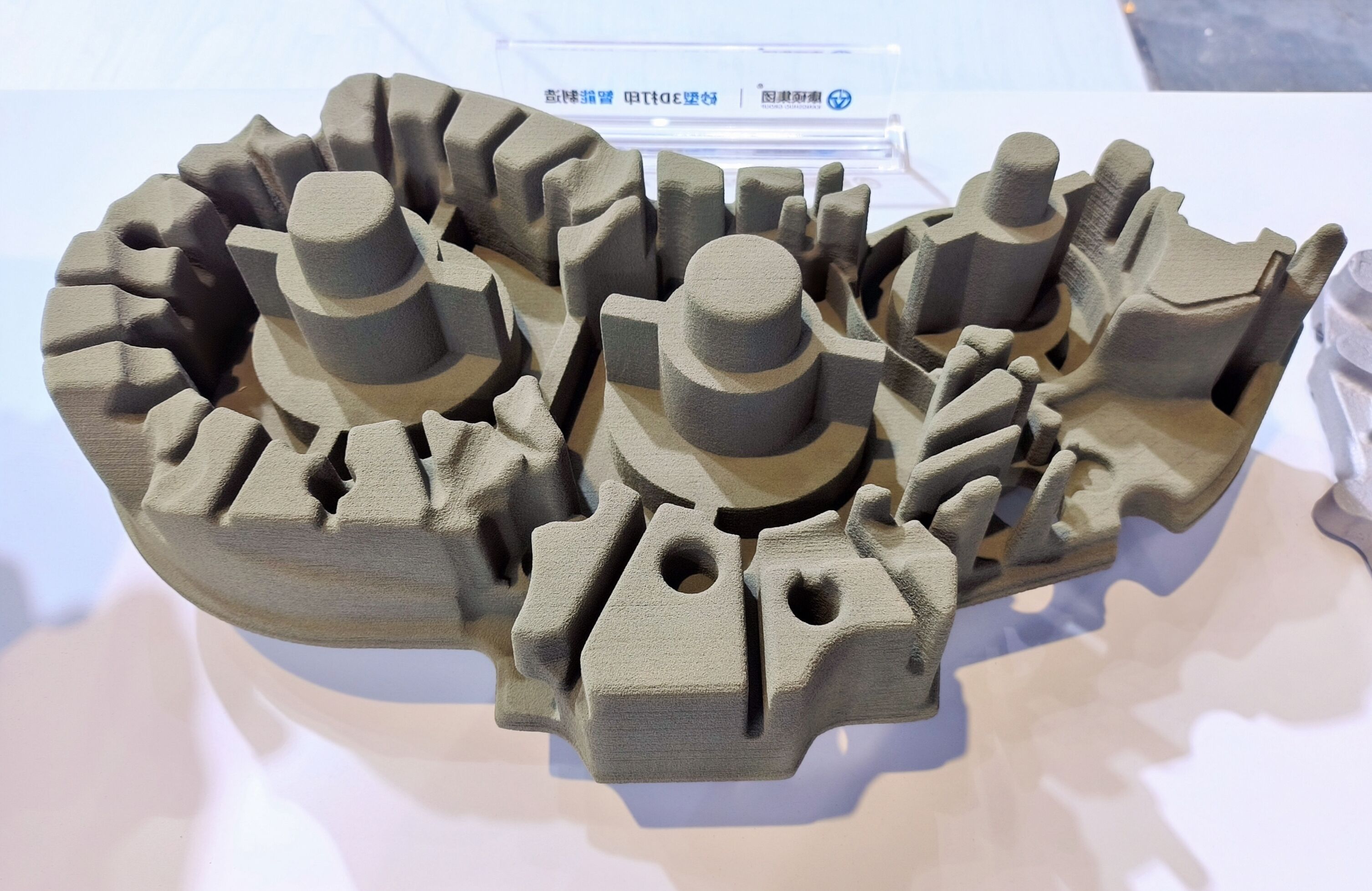

Gravity permanent mold casting adalah proses pengecoran logam yang canggih, menggunakan cetakan permanen yang dapat digunakan kembali dan memanfaatkan gaya gravitasi untuk mengisi rongga dengan logam cair. Proses ini merupakan kemajuan signifikan dalam teknologi manufaktur, menggabungkan efisiensi dengan ketepatan. Proses dimulai dengan pemanasan awal cetakan logam untuk memastikan karakteristik aliran yang optimal serta mencegah terjadinya pengerasan dini. Setelah cetakan mencapai suhu yang diinginkan, logam cair dituangkan secara hati-hati ke dalam rongga, di mana gravitasi secara alami membimbingnya mengisi seluruh ruang. Cetakan permanen, umumnya dibuat dari baja perkakas berkualitas tinggi atau besi, mampu menahan ribuan siklus pengecoran, menjadikannya sangat efisien secara biaya untuk produksi volume sedang hingga tinggi. Proses ini unggul dalam menghasilkan komponen dengan permukaan akhir yang sangat baik, toleransi dimensi ketat, dan sifat mekanik yang konsisten. Aplikasi umum meliputi komponen otomotif, rumah pompa, fitting listrik, dan berbagai suku cadang mesin industri. Teknologi ini terutama bersinar saat memproduksi komponen yang membutuhkan integritas struktural tinggi dan permukaan halus. Proses ini dapat menampung berbagai jenis logam, termasuk paduan aluminium, tembaga, dan magnesium, memberikan fleksibilitas dalam pemilihan bahan.