kuru kum döküm

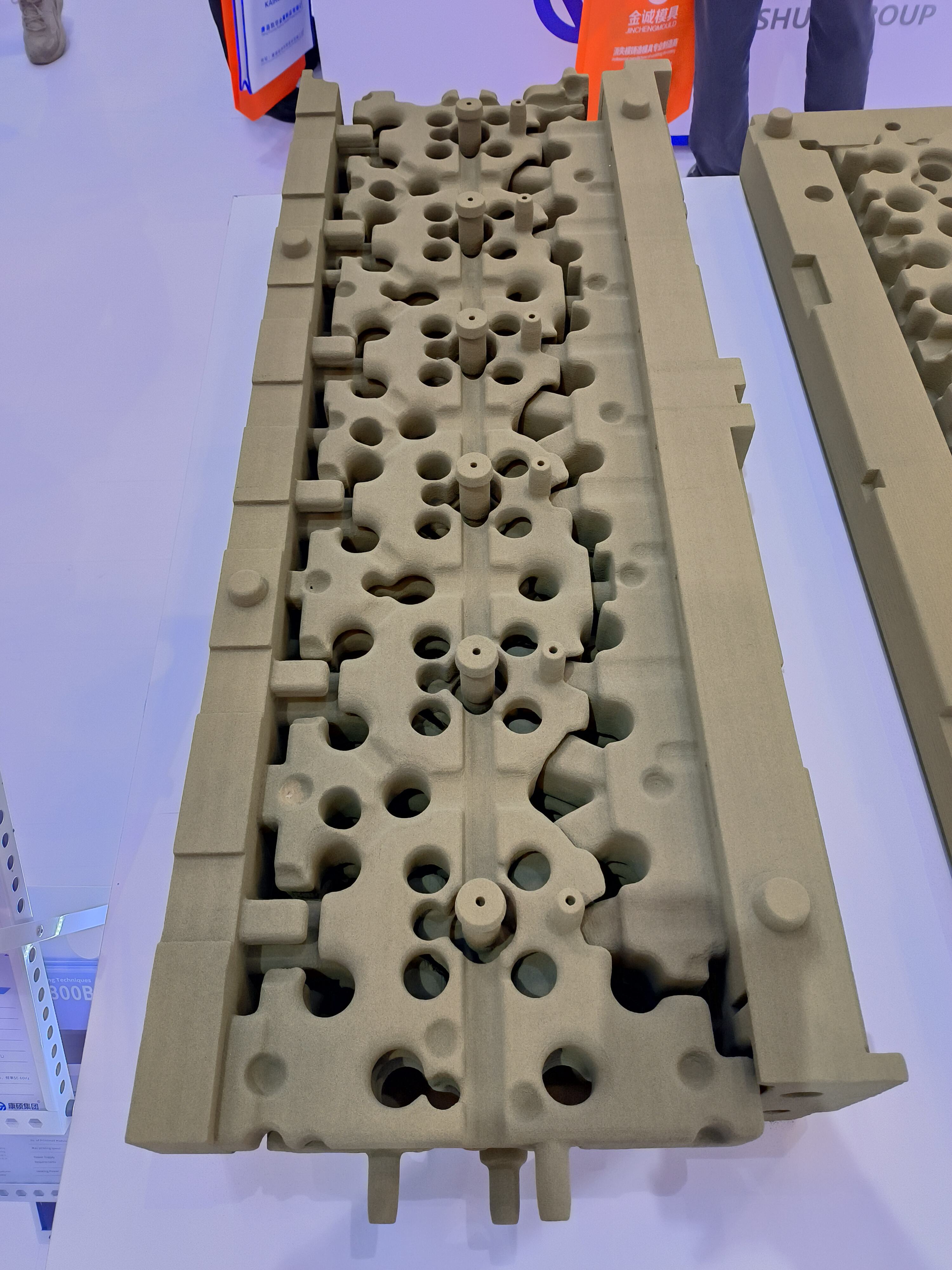

Kuru kum döküm, döküm işleminden önce özel olarak hazırlanmış ve iyice kurutulmuş veya fırınlanmış kum kalıplarını kullanan gelişmiş bir metal döküm sürecidir. Bu yöntem, bağlayıcılar ve katkı maddeleri içeren kum karışımı kullanılarak bir kalıp boşluğu oluşturulmasıyla başlar; ardından nemin tamamının uzaklaştırılması için ısıtılır. Süreç, model yapımı ile başlar ve ardından yüksek kaliteli silika kumu, kil ve diğer bağlayıcı ajanlarla karıştırılarak kalıp hazırlanır. Kalıp hazırlandıktan sonra, belirli sıcaklıklarda kontrollü bir şekilde kurutulur ve böylece optimal dayanıklılık ve stabilite elde edilir. Elde edilen kalıp, yeşil kum döküme kıyasla üstün boyutsal doğruluğa, daha iyi yüzey kalitesine ve gelişmiş döküm niteliğine sahiptir. Bu süreç, özellikle yüksek hassasiyet ve mükemmel yüzey kalitesi gerektiren karmaşık metal bileşenlerin üretiminde büyük değer taşımaktadır. Kurutulmuş kalıplar, metal nüfuzu ve aşınmaya karşı daha iyi direnç sağladığından, yüksek döküm sıcaklıklarına sahip malzemelerin dökümünde idealdir. Kuru kum döküm, motor blokları, pompa gövdeleri, makine ayağı ve boyutsal doğruluk ile yüzey kalitesinin önemli olduğu diğer endüstriyel bileşenlerin üretiminde yaygın olarak kullanılmaktadır.