erimiş metal döküm

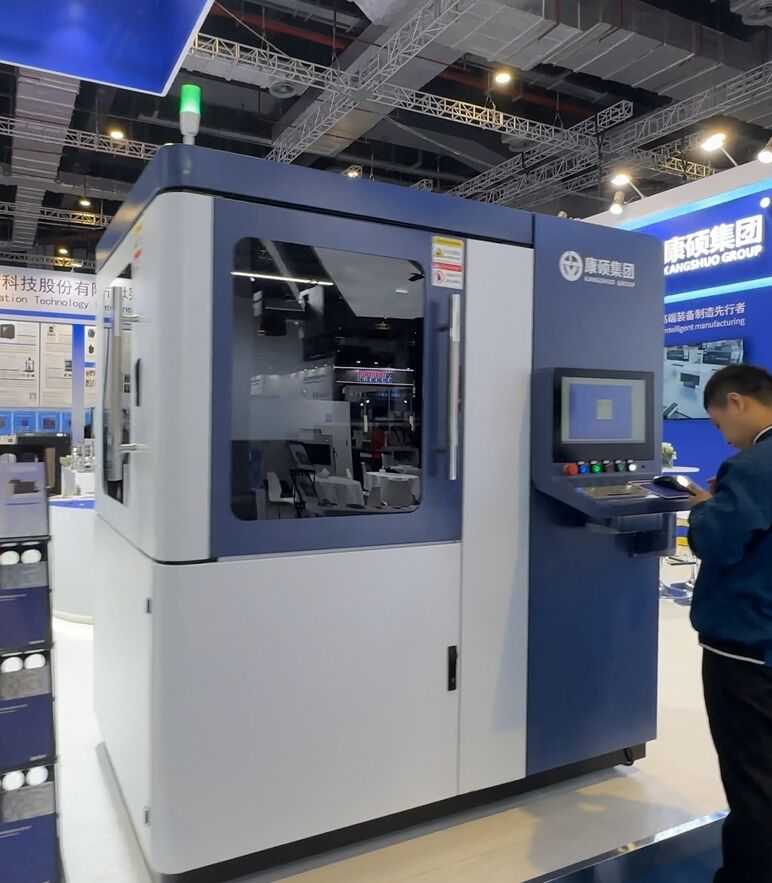

Erimiş metal döküm, endüstriyel üretimi dönüştüren temel bir imalat sürecini temsil eder. Bu çok yönlü teknik, metalin erime noktasına kadar ısıtılması ve ardından özel olarak tasarlanmış kalıplara dökülerek karmaşık şekillerin ve komponentlerin oluşturulması aşamalarını içerir. İşlem, uygun metal alaşımlarının seçilmesiyle başlar; bu alaşımlar fırınlarda erime sıcaklıklarının üzerine çıkacak şekilde ısıtılır. Sıvı hale geldikten sonra erimiş metal, istenen nihai ürün özelliklerine ulaşmak için hassas şekilde mühendislik yapılmış kalıplara aktarılır. Genellikle kum, seramik ya da metal malzemelerden yapılan kalıplar, bitmiş komponentin şeklini belirleyen karmaşık boşluklara sahiptir. Erimiş metal soğudukça ve katılaştıkça, bu boşlukların şeklini alarak basit geometrik formlardan son derece kompleks mekanik parçalara kadar değişen bileşenler elde edilir. Modern erimiş metal döküm süreçleri, sürecin tamamında hassas kontrol sağlanması için bilgisayar destekli tasarım (CAD), simülasyon yazılımları ve otomatik döküm sistemleri gibi ileri teknolojileri içerir. Bu yöntem özellikle yüksek dayanıklılık ve kalıcılığa ihtiyaç duyulan otomotiv imalatı, havacılık mühendisliği ve ağır makine üretimi sektörlerinde büyük değer taşımaktadır.