Bâtiment de l'usine H-1, parc industriel Mingshan, zone économique et technologique de Gaoping, ville de Jincheng, province du Shanxi, Chine. +86-15921818960 [email protected]

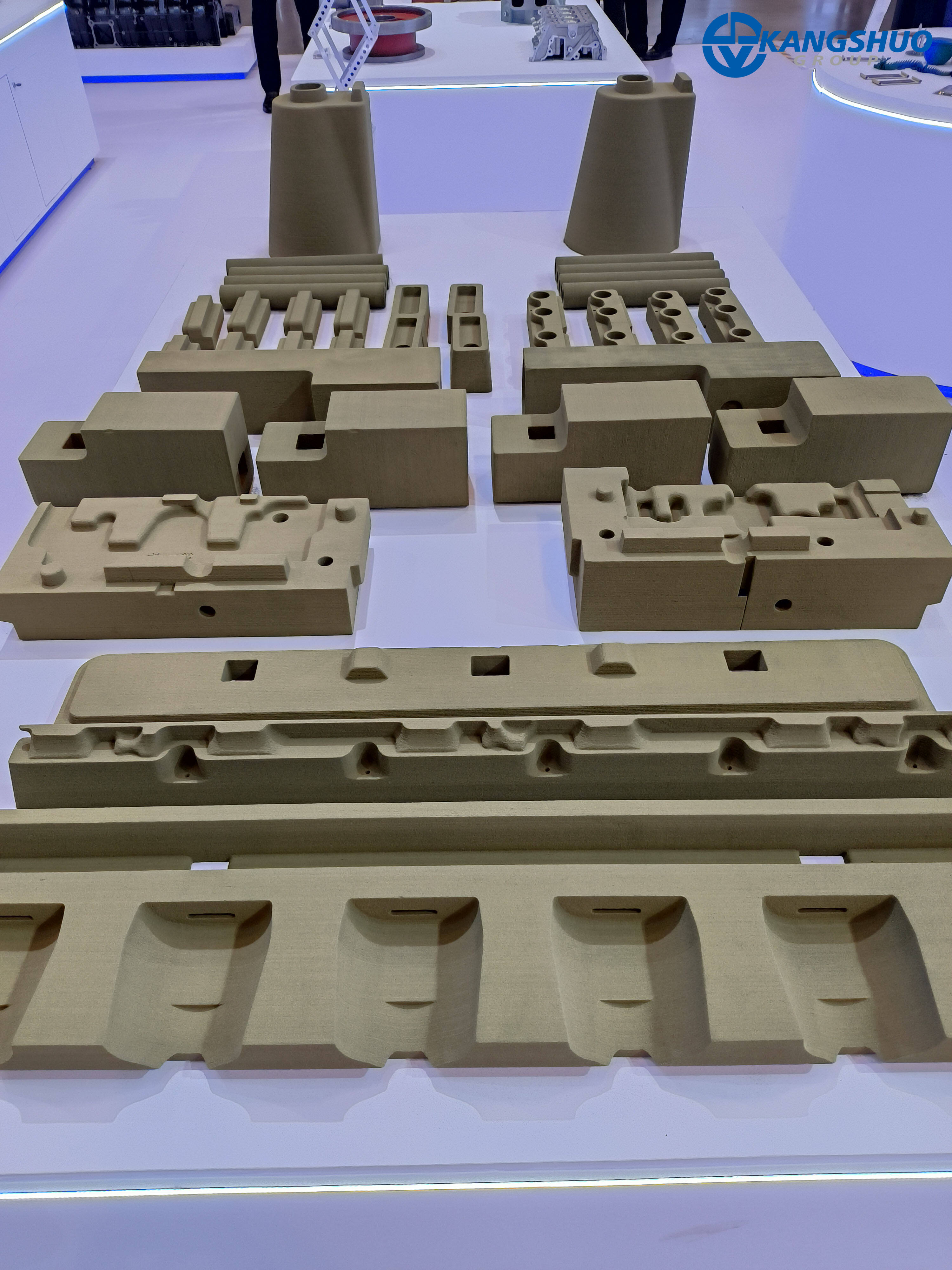

Dans le domaine en constante évolution de la fabrication additive, l'impression 3D à base de sable gagne en popularité pour des applications allant des moules de fonderie à des prototypes architecturaux. Cependant, tous les sables ne se valent pas – différents cas d'utilisation exigent une sélection adaptée afin d'optimiser les performances, le coût et la fiabilité.

Pourquoi cela importe :

Perméabilité et dégagement de gaz : Les sables à haute perméabilité réduisent les défauts tels que les soufflures. Une étude de la American Foundry Society indique que les sables ayant une perméabilité (mesurée selon la méthode de Preece) supérieure à 400 Darcy ont réduit significativement la porosité des pièces coulées de 35%(American Foundry Society, 2023).

Comportement thermique : Les sables possédant un coefficient d'expansion thermique plus faible (par exemple, 6 × 10^–6 /°C) minimisent la fissuration des moules pendant la coulée.

Type de sable recommandé : Silice arrondie gaussienne avec une granulométrie contrôlée (généralement 100–200 microns) et une faible dilatation thermique.

Critères clés :

Finition de surface et résolution des détails : Silice de qualité moyenne avec des particules plus fines (environ 50–100 microns) permettant de reproduire des détails fins. Selon la norme ISO 2520, la résolution d'impression s'améliore jusqu'à 22%lorsque la taille moyenne des grains passe de 200 à 80 microns (ISO, 2022).

Efficacité de liaison : Les sables plus fins augmentent la surface de contact du liant, renforçant ainsi la résistance à la cure. Des améliorations du taux de 18 à 25 % ont été rapportées 18–25%(BinderTech Journal, 2024).

Type de sable recommandé : Sable de silice ou de zircon bien trié, permettant d'obtenir des arêtes nettes et des détails fins.

Besoins en performance :

Résistance mécanique & Stabilité : Les mélanges de silice-zircon ou sables synthétiques à haute résistance atteignent une résistance en compression supérieure à 30 MPa pour les noyaux imprimés, contre 20 MPa avec de la silice standard (Additive Manufacturing Review, 2024).

Précision dimensionnelle : Une sphéricité contrôlée et des particules fines réduites améliorent la tolérance dimensionnelle en dessous de ±0,3 mm sur des pièces de ±100 mm.

Type de sable recommandé : Silice à haute rondeur ou composite silice-zircon, soigneusement calibrée pour équilibrer résistance et fidélité d'impression.

| Domaine d'application | Propriétés critiques | Taille moyenne des grains typique | Type de sable recommandé |

|---|---|---|---|

| Fonderie / Coulée métallique | Perméabilité, dilatation thermique, résistance | 100–200 µm | Silice arrondie avec granulométrie contrôlée |

| Prototypes architecturaux | Résolution, douceur de surface | 50–100 µm | Silice fine ou zircon |

| Prototypes fonctionnels | Résistance mécanique, précision | Similaire au précédent, avec granulométrie graduée | Silice synthétique ou mélanges de silice et zircon |

Sources des données :

Société américaine de fonderie (2023), Impact de la perméabilité du sable sur les défauts de coulée

ISO (2022), ISO 2520 : Évaluation de l'effet de la taille des grains dans l'impression 3D du sable

BinderTech Journal (2024), Interaction liant-sable et résistance au vert dans la fabrication additive

Additive Manufacturing Review (2024), Indicateurs de performance des sables composites dans les modèles structurels

En choisissant le sable en fonction des priorités fonctionnelles de l'application — qu'il s'agisse de perméabilité, de résolution ou de résistance — les fabricants et les concepteurs peuvent garantir des performances optimales pour leurs pièces imprimées. Pour obtenir des données plus détaillées, des directives ou de l'aide pour le choix du sable, n'hésitez pas à contacter notre équipe technique.