Edificio de fábrica H-1, Parque Industrial Mingshan, Zona de Desarrollo Económico y Tecnológico Gaoping, Ciudad Jincheng, Provincia de Shanxi, China. +86-15921818960 [email protected]

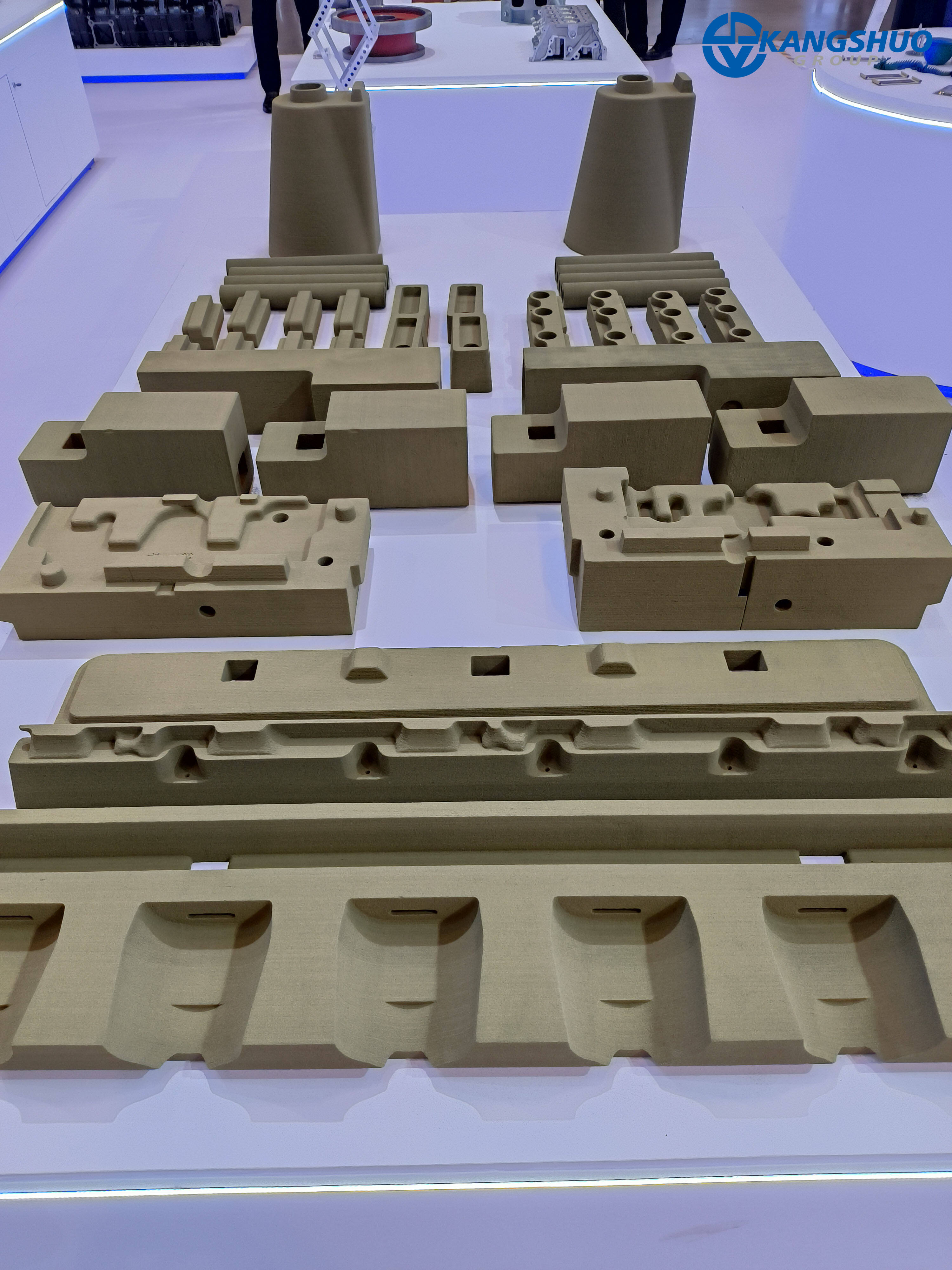

En el campo en rápido desarrollo de la fabricación aditiva, la impresión 3D basada en arena está ganando terreno para aplicaciones que van desde moldes para fundición hasta prototipos arquitectónicos. Sin embargo, no todas las arenas son iguales: diferentes casos de uso requieren una selección personalizada para optimizar el rendimiento, costo y fiabilidad.

Por qué importa:

Permeabilidad y desprendimiento de gas : Las arenas con alta permeabilidad reducen defectos como los agujeros de aire. Un estudio de la American Foundry Society informó que las arenas con una permeabilidad (medida mediante el método de Preece) superior a 400 Darcy redujeron significativamente la porosidad en coladas por 35%(American Foundry Society, 2023).

Comportamiento térmico : Las arenas con coeficientes más bajos de expansión térmica (por ejemplo, 6 × 10^–6 /°C) minimizan la rotura del molde durante el vaciado.

Tipo de Arena Recomendada : Arena de sílice gaussiana, redondeada, con una distribución controlada del tamaño de grano (típicamente de 100 a 200 micrones) y baja expansión térmica.

Criterios clave:

Acabado superficial y resolución de detalles : Sílice de grado medio con tamaños de partícula más finos (alrededor de 50 a 100 micrones) que permite la reproducción de detalles finos. La norma ISO 2520 muestra que la resolución de impresión mejora hasta un 22%cuando el tamaño promedio de grano disminuye de 200 a 80 micrones (ISO, 2022).

Eficiencia de unión : Las arenas más finas aumentan el área superficial de contacto del aglutinante, mejorando la resistencia al curado: mejoras reportadas en la resistencia a la tracción de piezas en verde del 18–25%(Revista BinderTech, 2024).

Tipo de Arena Recomendada : Sílica fina y bien graduada o arena de circonio, que permite bordes afilados y detalles delicados.

Necesidades de rendimiento:

Resistencia y Estabilidad Mecánica : Mezclas de sílice-circonio o arenas sintéticas de alta resistencia logran una resistencia a la compresión superior a los 30 MPa en núcleos impresos, comparado con 20 MPa usando sílice estándar (Additive Manufacturing Review, 2024).

Precisión Dimensional : Esfericidad controlada con bajo contenido de finos mejora la tolerancia dimensional hasta ±0.3 mm en piezas de ±100 mm.

Tipo de Arena Recomendada : Sílice de alta redondez o compuesto de sílice-circonio, cuidadosamente graduado para equilibrar resistencia y fidelidad de impresión.

| Área de aplicación | Propiedades Críticas | Tamaño de Grano Típico | Tipo de Arena Recomendada |

|---|---|---|---|

| Fundición de Metales / Fundición | Permeabilidad, dilatación térmica, resistencia | 100–200 µm | Sílice redondeada con gradación controlada |

| Prototipos arquitectónicos | Resolución, suavidad superficial | 50–100 µm | Sílice fina o circonio |

| Prototipos Funcionales | Resistencia mecánica, precisión | Similar al anterior, con gradación | Sílice sintética o mezclas de sílice-circonio |

Fuentes de datos:

Sociedad Americana de Fundición (2023), Impacto de la Permeabilidad de la Arena en Defectos de Fundición

ISO (2022), ISO 2520: Evaluación del Efecto del Tamaño de Grano en la Impresión 3D de Arena

Revista BinderTech (2024), Interacción entre Aglomerante y Arena, y Resistencia en Verde en Manufactura Aditiva

Revista de Manufactura Aditiva (2024), Métricas de Rendimiento de Arenas Compuestas en Modelos Estructurales

Al alinear la elección de la arena con las prioridades funcionales de la aplicación—ya sea permeabilidad, resolución o resistencia—los fabricantes y diseñadores pueden garantizar un rendimiento óptimo para sus piezas impresas. Para obtener datos más detallados, directrices o ayuda en la selección de arena, no dude en contactar a nuestro equipo técnico.