döküm kum döküm

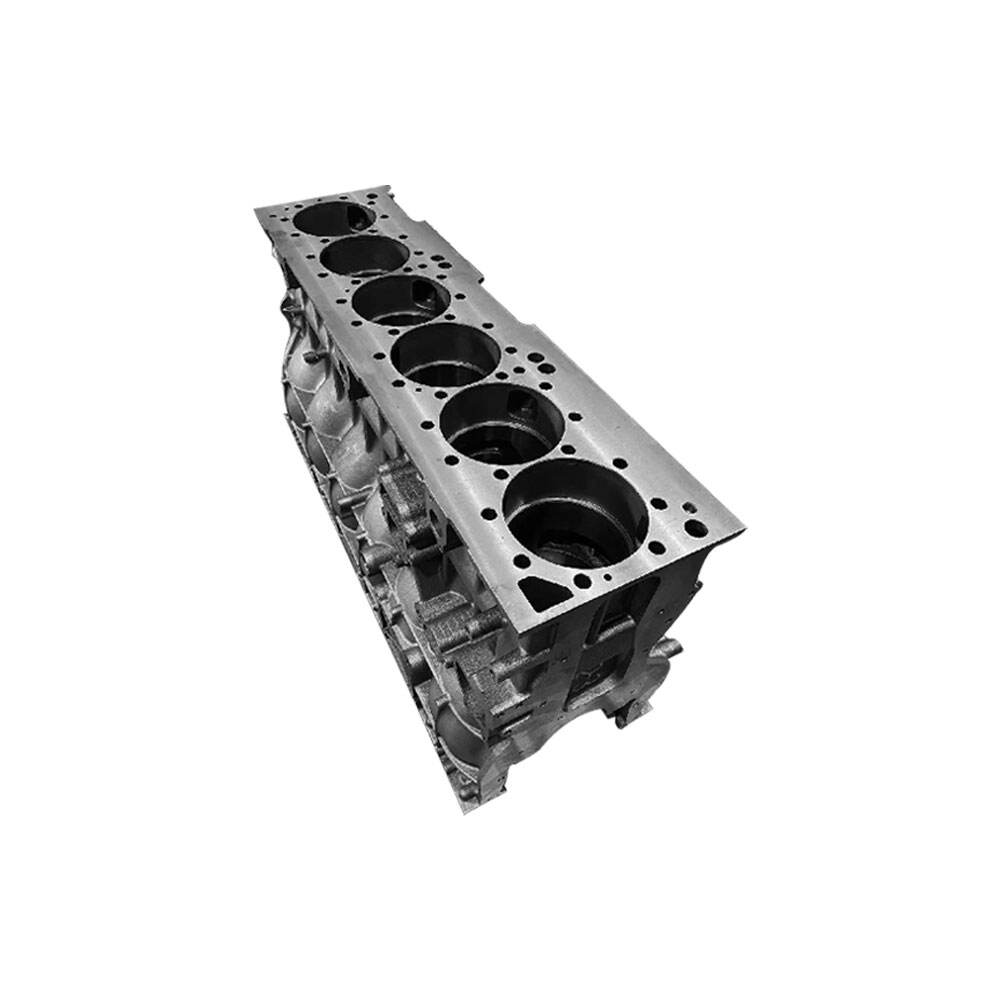

Kum döküm, erimiş metalin kum kalıp boşluğuna dökülmesiyle metal bileşenlerin üretildiği esnek ve zaman testedilmiş bir üretim sürecidir. Bu temel metal işleme tekniği, genellikle silika kumu, kil bağlayıcı ve nemden oluşan özel olarak hazırlanmış kum karışımlarını kullanarak hassas kalıplar oluşturur ve bu kalıplarla karmaşık metal parçalar üretilebilir. Süreç, istenen son ürünle eşleşen bir modelin oluşturulmasıyla başlar, ardından kalıbı oluşturmak için modelin etrafına kum sıkıştırılır. Model daha sonra çıkarılır ve son dökümün şablonu olarak hizmet veren bir boşluk bırakılır. Modern kum dökümde kum hazırlığı, kalıp yapımı ve kalite kontrol konularında ileri teknolojiler kullanılmaktadır; bu da üreticilerin sürekli kaliteli ve boyutsal açıdan doğru bileşenler üretmesini sağlamaktadır. Süreç, demir, çelik, alüminyum ve bakır alaşımları gibi geniş bir metal yelpazesine uygun olup küçük otomotiv parçalarından büyük endüstriyel ekipman bileşenlerine kadar birçok şeyin üretimine olanak tanımaktadır. Küçük ve büyük seri üretimler için maliyet etkin olmasıyla birlikte kum dökümün esnekliği, onun çeşitli sektörlerde önemli bir üretim yöntemi olarak konumunu korumasını sağlamıştır.