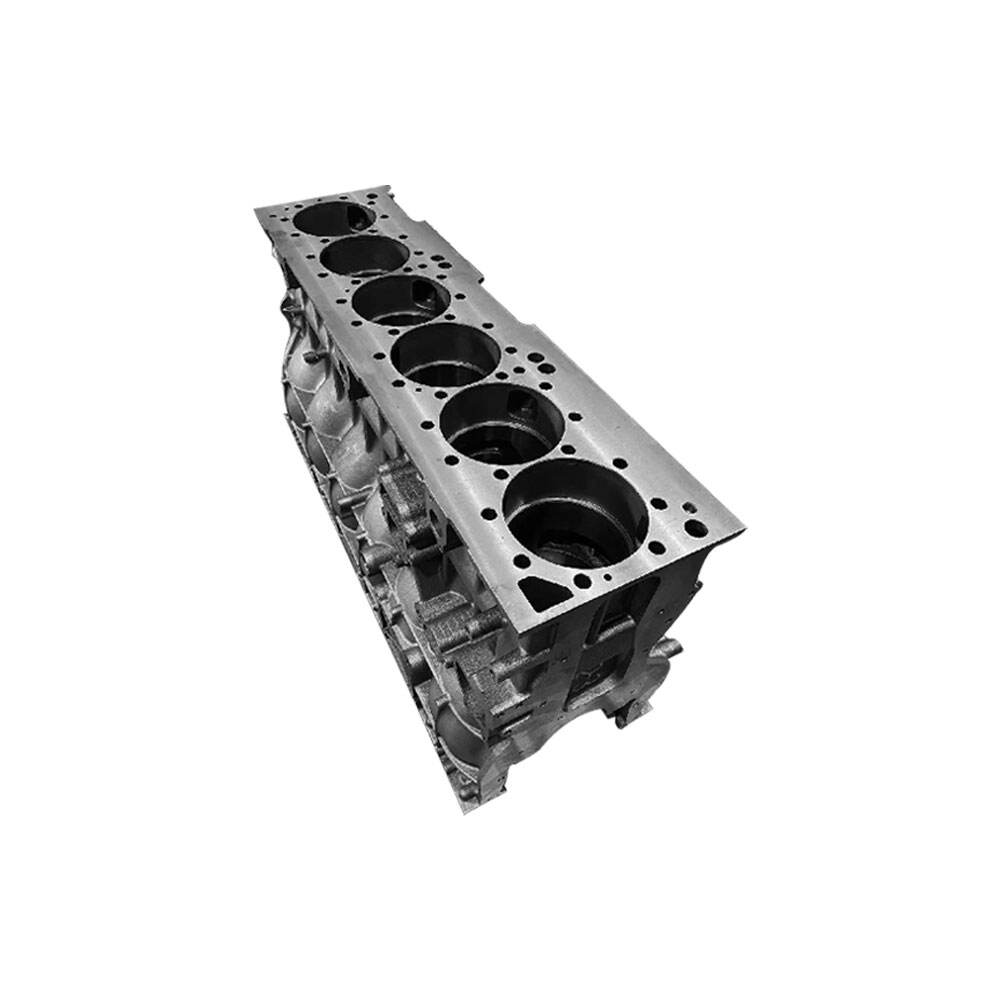

pengecoran pasir

Pengecoran pasir cetak adalah proses manufaktur yang serbaguna dan telah teruji sepanjang waktu, yang melibatkan pembuatan komponen logam dengan cara menuangkan logam cair ke dalam rongga cetakan pasir. Teknik dasar pengolahan logam ini menggunakan campuran pasir khusus yang biasanya terdiri dari pasir silika, bahan pengikat berupa tanah liat, dan kadar air, untuk membentuk cetakan presisi yang mampu menghasilkan komponen logam kompleks. Proses ini dimulai dengan pembuatan pola yang sesuai dengan produk akhir yang diinginkan, kemudian pasir dikemas di sekelilingnya untuk membentuk cetakan. Setelah itu pola dilepas, meninggalkan rongga yang menjadi templat bagi hasil pengecoran akhir. Pengecoran pasir cetak modern menggunakan teknologi canggih dalam persiapan pasir, pembuatan cetakan, dan pengendalian mutu, memungkinkan produsen menghasilkan komponen dengan kualitas konsisten dan ketepatan dimensi tinggi. Proses ini dapat digunakan untuk berbagai jenis logam, termasuk besi, baja, aluminium, dan paduan tembaga, sehingga cocok untuk memproduksi mulai dari suku cadang otomotif kecil hingga komponen peralatan industri besar. Keluwesan metode pengecoran pasir, ditambah dengan efisiensi biayanya baik untuk produksi skala kecil maupun besar, menjadikannya tetap relevan sebagai metode manufaktur penting di berbagai industri.