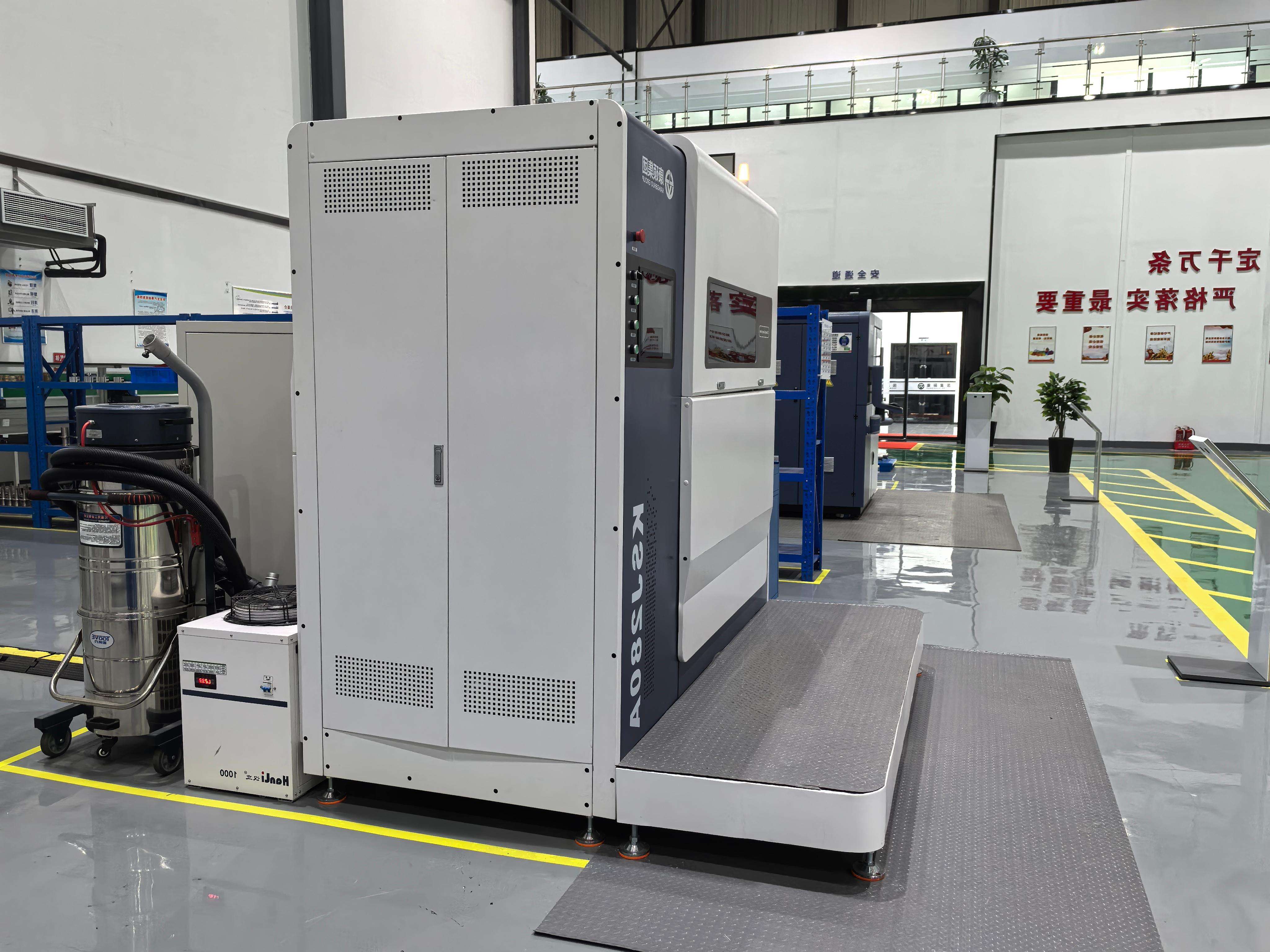

usine de fonderie d'aluminium

Une fonderie d'aluminium représente une installation de fabrication moderne spécialisée dans la transformation de l'aluminium fondu en composants précis et de haute qualité. Ces installations utilisent des technologies de moulage avancées, notamment le moulage sous pression, le moulage en moule permanent et les procédés de moulage au sable, pour produire une large gamme de produits destinés à diverses industries. L'usine utilise des systèmes sophistiqués de contrôle de température, des mécanismes automatisés de coulée et des conceptions précises des moules afin d'assurer une qualité constante des produits. Les installations modernes d'aluminium disposent de lignes de production contrôlées par ordinateur qui surveillent et ajustent en temps réel les paramètres du moulage, maintenant ainsi des conditions optimales de production. Des postes de contrôle qualité équipés de matériels d'essai avancés, incluant des outils d'inspection par rayons X et d'analyse spectrométrique, vérifient l'intégrité structurelle et la composition de chaque pièce moulée. Les capacités de l'installation s'étendent à la production de géométries simples ou complexes, avec des tailles allant de petits composants électroniques jusqu'à de grandes pièces automobiles. Des systèmes de contrôle environnemental gèrent l'aspiration des poussières, la récupération des métaux et la réduction des déchets, assurant ainsi des opérations durables tout en maintenant une grande efficacité de production. La configuration de l'usine comprend généralement des zones dédiées à la construction de modèles, à la production de noyaux, aux opérations de fusion, au moulage, au traitement thermique et aux finitions, toutes fonctionnant en coordination synchronisée pour fournir des moulages en aluminium supérieurs.