fabbrica di fusioni in alluminio

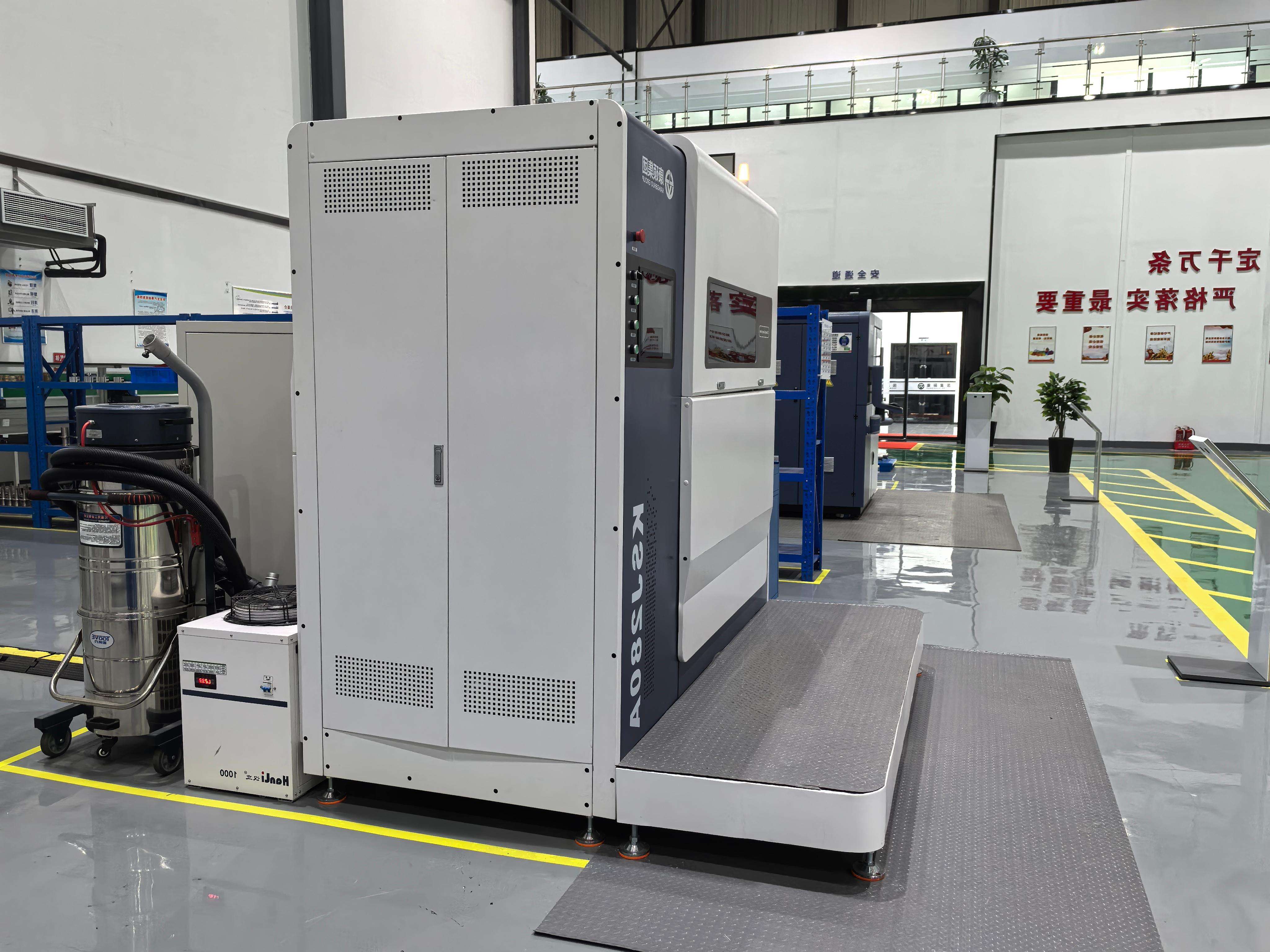

Una fonderia di alluminio rappresenta un'installazione produttiva all'avanguardia dedicata alla trasformazione dell'alluminio fuso in componenti precisi e di alta qualità. Queste strutture utilizzano tecnologie avanzate di fusione, tra cui pressofusione, fusione in stampo permanente e fusione in sabbia, per creare una vasta gamma di prodotti destinati a diversi settori industriali. La fabbrica impiega sofisticati sistemi di controllo della temperatura, meccanismi automatizzati di versamento e progetti precisi degli stampi al fine di garantire una qualità costante del prodotto. Le moderne fonderie di alluminio sono dotate di linee di produzione controllate da computer che monitorano e regolano in tempo reale i parametri di fusione, mantenendo condizioni ottimali di produzione. Stazioni di controllo qualità equipaggiate con attrezzature avanzate di prova, tra cui ispezione a raggi X e strumenti di analisi spettrometrica, verificano l'integrità strutturale e la composizione di ogni componente fuso. Le capacità dello stabilimento si estendono alla produzione di geometrie semplici e complesse, con dimensioni che vanno da piccoli componenti elettronici fino a grandi parti automobilistiche. I sistemi di controllo ambientale gestiscono la raccolta della polvere, il recupero dei metalli e la riduzione dei rifiuti, assicurando operazioni sostenibili pur mantenendo un'elevata efficienza produttiva. La disposizione della fabbrica include generalmente aree dedicate alla costruzione dei modelli, alla produzione dei nuclei, alle operazioni di fusione, alla colata, al trattamento termico e alle finiture, tutte coordinate in sincronia per fornire fusioni di alluminio di eccellenza.