aluminiumguss-Fabrik

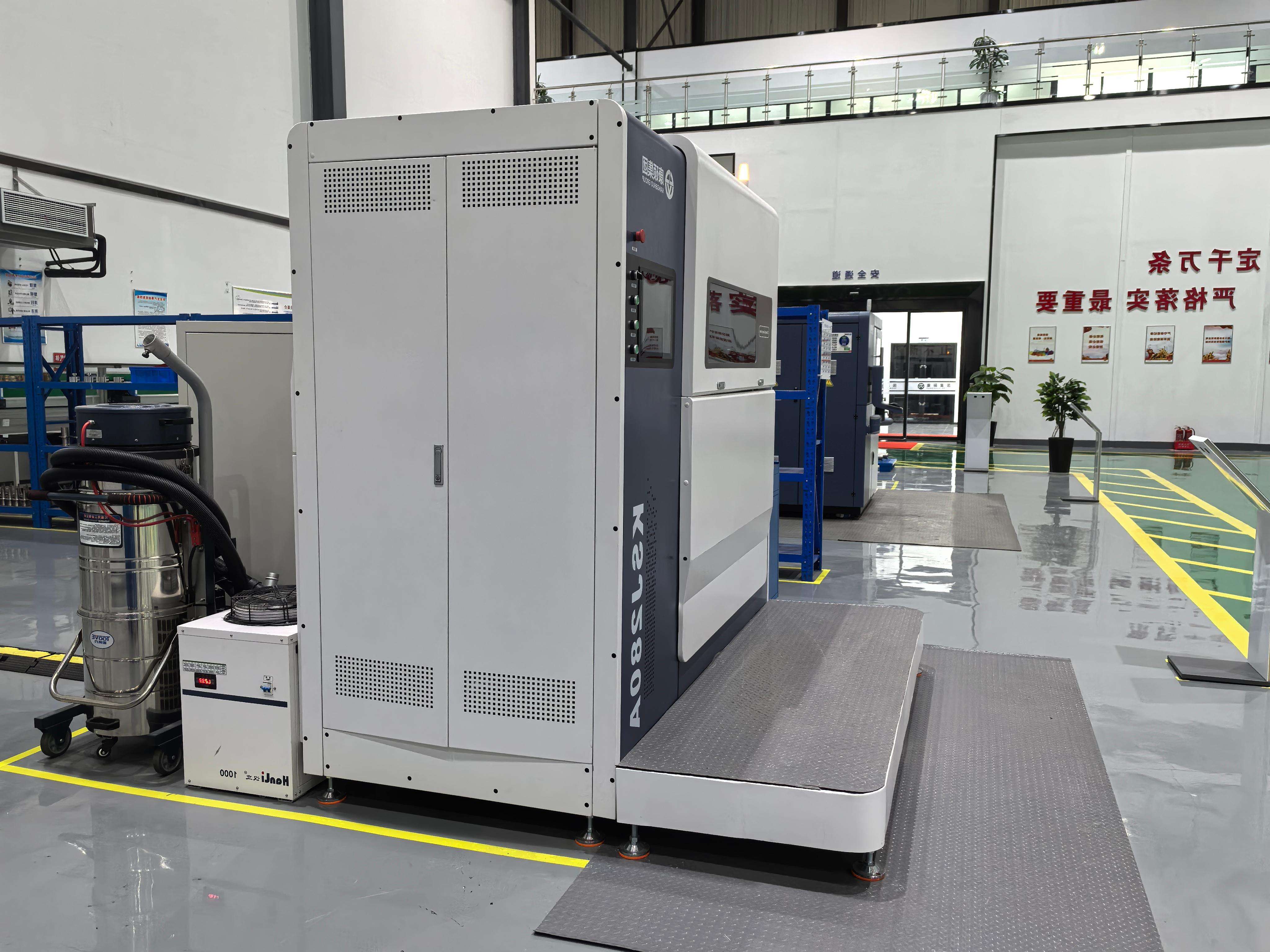

Eine Aluminiumgussfabrik repräsentiert eine moderne Produktionsanlage, die darauf spezialisiert ist, flüssiges Aluminium in präzise, hochwertige Komponenten umzuwandeln. Diese Anlagen nutzen fortschrittliche Guss-Technologien, einschließlich Druckguss, Kokillenguss und Sandgussverfahren, um eine breite Palette an Produkten für verschiedene Industrien herzustellen. Die Fabrik verwendet ausgeklügelte Temperaturregelungssysteme, automatisierte Gießmechanismen und präzise Formdesigns, um eine gleichbleibend hohe Produktqualität sicherzustellen. Moderne Aluminiumguss-Anlagen verfügen über computergesteuerte Produktionslinien, die Gussparameter in Echtzeit überwachen und anpassen, um optimale Produktionsbedingungen aufrechtzuerhalten. Stationen zur Qualitätskontrolle mit modernen Prüfgeräten, darunter Röntgeninspektions- und spektrometrische Analysegeräte, überprüfen die strukturelle Integrität und Zusammensetzung jedes gegossenen Bauteils. Das Leistungsspektrum umfasst die Fertigung sowohl einfacher als auch komplexer Geometrien, wobei die Größen von kleinen Elektronikkomponenten bis hin zu großen Automobilteilen reichen. Systeme zur Umweltkontrolle regeln Staubabsaugung, Metallrückgewinnung und Abfallreduktion, um nachhaltige Abläufe bei gleichzeitig hoher Produktionsleistung zu gewährleisten. Der Fabrikaufbau umfasst typischerweise separate Bereiche für Modellbau, Kernfertigung, Schmelzprozesse, Gießen, Wärmebehandlung und Oberflächenveredelung, die alle synchron zusammenspielen, um hochwertige Aluminiumgussteile zu liefern.