Fabrieksgebouw H-1, Mingshan Industriepark, Economische en Technologische Ontwikkelingszone Gaoping, Stad Jincheng, provincie Shanxi, China. +86-15921818960 [email protected]

Zandprinten, ook bekend als 3D-zandprinten of additieve zandfabricage, is een innovatief proces dat traditionele zandgiettechnieken combineert met moderne 3D-printtechnologie. Deze methode heeft de manier waarop zandvormen en kernen worden geproduceerd, revolutionair veranderd...

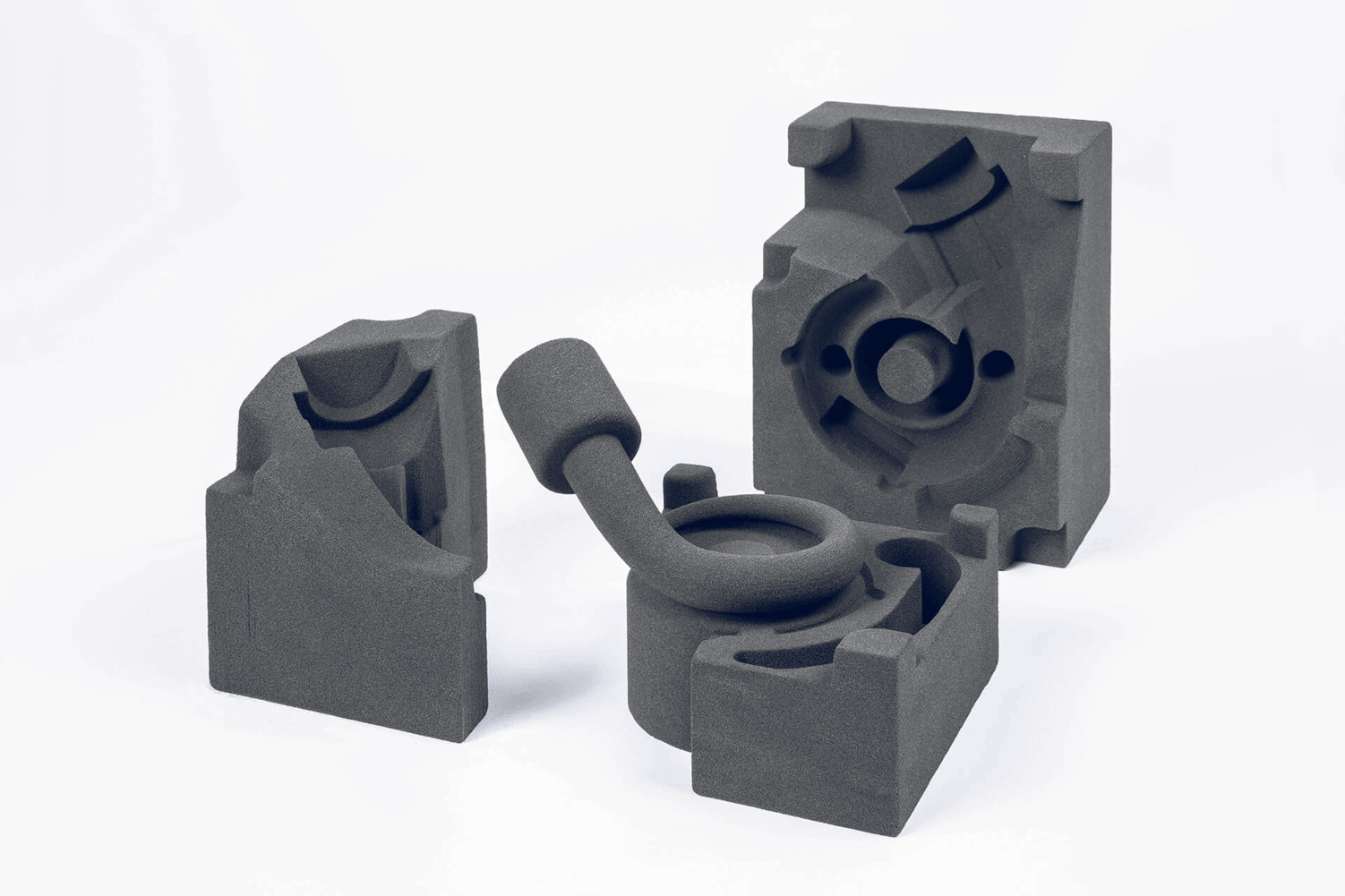

Zandprinten, ook bekend als 3D-zandprinten of additieve zandfabricage, is een innovatief proces dat traditionele zandgiettechnieken combineert met moderne 3D-printtechnologie. Deze methode heeft de manier waarop zandvormen en kernen worden geproduceerd revolutionair veranderd en biedt belangrijke voordelen qua ontwerpvrijheid, productie-efficiëntie en kostenbesparing.

Proces van zandprinten

3D-modellering: Het proces begint met het maken van een digitale 3D-model met behulp van gespecialiseerde software zoals SolidWorks of UG. Dit model bevat alle nodige ontwerpfuncties, inclusief scheidingsvlakken, conische hoeken en bewerkingsmarges. Het model wordt vervolgens omgezet in een bestandsformaat dat geschikt is voor 3D-printen, zoals STL.

Zandprinten: De 3D-printer deponeert lagen van zandmateriaal (meestal kwartszand of hardegebonden zand) en brengt selectief een bindmiddel aan om de zandkorrels met elkaar te verbinden. Dit proces laag voor laag bouwt de zandvorm of kern op volgens het digitale model. De geprinte zandvorm wordt vervolgens onderworpen aan nabewerkingsstappen, zoals het verwijderen van overtollig zand en het versterken van zwakke gebieden.

Gietvoorbereiding: De geprinte zandvormen worden gemonteerd en in gietuitrusting geplaatst. Het metaal wordt gesmolten en voorbereid om te voldoen aan de vereiste giettemperatuur en samenstelling.

Gieten en koelen: Het vloeibare metaal wordt in de holte van de zandvorm gegoten, waarbij ervoor gezorgd wordt dat deze volledig gevuld wordt. Na het afkoelen en stollen wordt de zandvorm verwijderd om het eindgietstuk bloot te leggen.

Nabewerking: Het gietstuk wordt gereinigd, gepoetst, warmbehandeld en bewerkt indien nodig om te voldoen aan de specificaties van het eindproduct.

Voordelen van zandprinten

Hoge ontwerpvrijheid: Sandprinten maakt de productie van zeer complexe geometrieën en interne structuren mogelijk die met traditioneel zandgieten moeilijk of onmogelijk te realiseren zijn. Denk hierbij aan ingewikkelde koelkanalen, gebogen doorgangen en gedetailleerde oppervlaktekenmerken.

Verminderte productietijd: Door het wegvalt van fysieke modelvorming verkort sandprinten de productiecyclus aanzienlijk. Ontwerpwijzigingen kunnen snel en kostenefficiënt worden uitgevoerd, waardoor snelle prototyping en iteratie mogelijk zijn.

Kostenefficiënt: Sandprinten vermindert het materiaalverlies en de arbeidskosten die gepaard gaan met traditioneel zandgieten. De nauwkeurige materiaalaanbreng verbetert ook de algehele materiaalbenutting.

Verbeterde precisie en kwaliteit: Het 3D-printproces garandeert hoge dimensionale nauwkeurigheid en gladde oppervlakken, waardoor de noodzaak voor nabewerking na het gieten wordt verminderd. Dit leidt tot een betere algemene gietkwaliteit en minder defecten.

Milieuvriendelijke voordelen: Sandprinten veroorzaakt minder afval en gebruikt minder chemicaliën in vergelijking met traditionele methoden, wat bijdraagt aan een duurzamere productieprocessen.

Toepassingen van Sandprinten

Sandprinten is vooral gunstig voor industrieën die complexe onderdelen en snelle productiecycli vereisen. Belangrijke toepassingen zijn:

Automotive: Productie van motorblokken, cilinderkoppen en versnellingshuisjes.

Lucht- en ruimtevaart: Fabricage van turbinebladen, structurele componenten voor vliegtuigen en andere hoogwaardige onderdelen.

Energie: Productie van componenten voor gasturbines en elektriciteitsopwekkende installaties.

Medische apparatuur: Aangepaste implantaten en protheses.

Toekomstige richtingen

Ondanks de vele voordelen kent sinteren nog steeds uitdagingen, zoals beperkte bouwvolume en materialenkeuze. Lopend onderzoek en ontwikkeling richten zich op het oplossen van deze beperkingen en het verder uitbreiden van de mogelijkheden van sinter technologie. Naarmate de technologie zich verder ontwikkelt, wordt verwacht dat sinteren een steeds belangrijkere rol zal spelen in de moderne productie, waarbij grotere efficiëntie, precisie en duurzaamheid worden geboden.

Samenvattend betekent sinteren een belangrijke vooruitgang in het veld van gieten, door de precisie en flexibiliteit van 3D-printen te combineren met de robuustheid en betrouwbaarheid van traditioneel zandgieten.