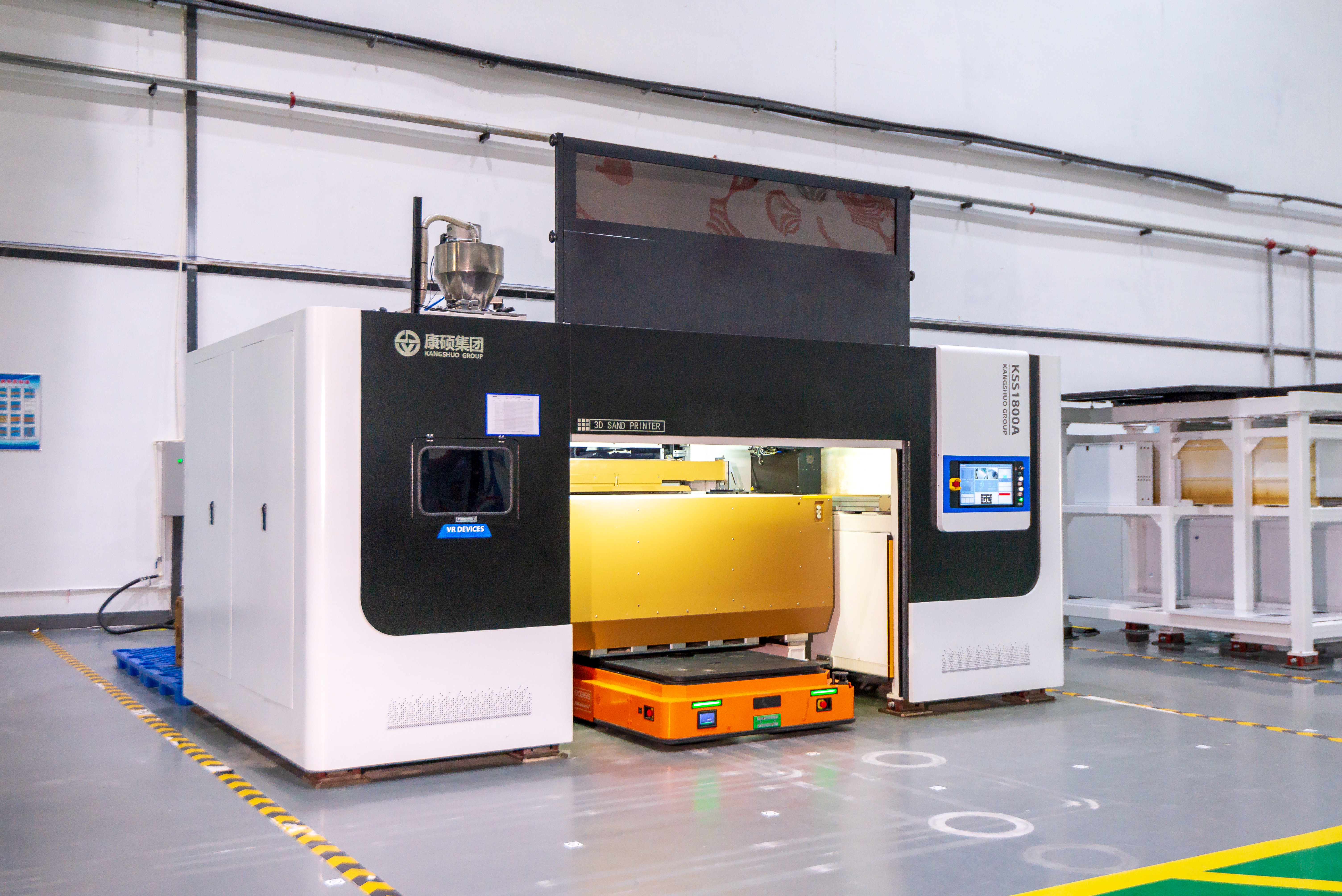

impresora 3D de molde de arena

Una impresora 3D de moldes de arena representa un avance revolucionario en la tecnología de fundición, combinando métodos tradicionales de colada con la fabricación aditiva moderna. Esta innovadora máquina crea moldes complejos de arena directamente a partir de diseños digitales, eliminando la necesidad del modelado tradicional. La impresora opera depositando capas de arena especialmente formulada mezclada con un agente aglutinante, controlada con precisión por un software avanzado para crear cavidades y núcleos intrincados. La tecnología utiliza arena de sílice industrial y aglutinantes respetuosos con el medio ambiente, asegurando calidad y sostenibilidad en el proceso de fundición. La cámara de fabricación de la impresora puede albergar distintos tamaños, generalmente desde componentes pequeños hasta piezas industriales grandes, con una precisión dimensional excepcional de hasta 0,3 mm. Su sistema de operación automatizado incluye múltiples cabezales de impresión que trabajan simultáneamente, reduciendo considerablemente el tiempo de producción comparado con los métodos convencionales. La máquina incorpora sistemas de monitoreo en tiempo real y características de control de calidad, asegurando una calidad constante del molde durante todo el proceso de impresión. Esta tecnología ha encontrado aplicaciones amplias en las industrias automotriz, aeroespacial y de maquinaria pesada, especialmente para prototipos y producciones pequeñas.